|

有两种类型的模内标签材料(见图1):一种材料是其粘合剂表面平坦,没有任何花纹,就是单纯的一个平面,另一种材料是其粘合剂表面有人为设定的花纹,这些花纹既有工艺上的需要,又达到专利和保密的目地。

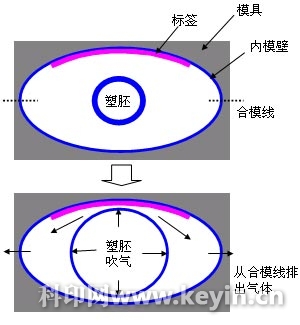

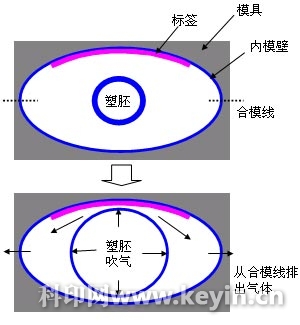

图1 左为小标签材料,右为大标签材料 图1 左为小标签材料,右为大标签材料 为什么有两种结构的材料呢?按照传统的理论和实践,解释就是;粘合剂表面为平面的材料适合应用在小标签,贴在小的瓶体上,如化妆品瓶体,而大的标签,如机油桶类大的容器,则需要粘合剂表面有花纹的材料。因为小的标签同瓶体的接触面积小,吹瓶过程中的瓶体和标签间的空气可以自动排出,不会产生残留空气,出现气泡等现象。而大的标签同桶体接触面积大,如果材料粘合剂表面没有花纹-通气渠道,吹瓶过程中的桶体和标签间的空气不能够自动排出,标签表面必然出现气泡、皱纹等质量缺陷,造成大量废品。图2为吹瓶过程的剖面图,从图中可以看到;在吹瓶过程中,随着塑料毛坯的增大,瓶体和标签间的空气逐渐排出,最后使标签同毛坯完全结合,形成瓶体。

图2 吹瓶过程的剖面图 图2 吹瓶过程的剖面图 为什么小的标签材料粘合剂表面不需要排气花纹(通道)而大标签材料需要呢?道理很简单;小的标签面积小,材料相对挺度大、表面不会起皱,在模具内表面真空吸孔的作用下,标签同模具内壁完全成为一体,也就是说标签如同完全粘在模具内壁上一样,两者间基本上没有空隙(见图2),完全贴合。在这种情况下,塑料毛坯在吹瓶过程中,如同模具内没有标签一样,同模具完全贴合,自然排气。

而大标签,情况就有所不同了。大标签同容器的接触面积大,材料相对挺度小,易变形。在同模具内壁接触中,在真空吸气孔的作用下(通常是4-5个),标签表面不是完全地同模具内壁贴合,只是靠近真空吸气孔的部位贴合,而其他的部分表面有弯曲、起皱、变形现象,也就是说标签与模具间有空间,没有完全贴合。在这种情况下,塑料毛坯在吹瓶过程中,如果材料粘合剂表面有排气通道,毛坯在同标签的接触过程中将使标签同模具内壁完全结合,同时毛坯同标签之间的空气通过粘合剂表面的通道完全排出,最终不会出现气泡、皱纹等质量缺陷。

但是,如果材料粘合剂表面没有排气通道,则会使标签同毛坯间的空气排不出去,造成标签表面质量问题。

两种模内标签材料结构不同,他们本身的加工工艺也完全不同。粘合剂表面为平面的材料有两种制造方法;一种是涂布法,既粘合剂涂布在处理后的基材表面,形成多层材料,另一种是共挤的方法形成粘合剂层,既塑料树脂颗粒同粘合剂树脂颗粒一道在注塑机中加热、共挤、复合成为多层材料,其中粘合剂层在最底面。而粘合剂表面带有花纹的材料,其本身的制造工艺要比平面粘合剂的材料复杂的多,同样也有两种制造方法;一种是印刷法,凹印版辊设计出所要求的花纹,粘合剂由带有特殊结构的凹印机印刷到基材表面,另一种方法是挤压法,既使用带有花纹的金属辊在已经有粘合剂材料的粘合剂表面挤压出所要求的花纹来,可以联线加工也可以离线加工。

比较两种材料的制造方法,可以看出;粘合剂表面带有花纹的材料加工复杂、成本高、周期长、消耗大,所以目前世界上一些发达国家已经逐渐将有花纹的材料向不带花纹的材料过渡和转换,以降低成本和能源的消耗。但是,他们怎样解决大标签排气问题,也就是说如何解决平面粘合剂材料在大面积标签上使用时出现的气泡、皱纹、收缩、烫伤等质量问题呢?我们通过查询资料、现场调查和进口样品的实物分析找到了答案;“在模具上解决”。

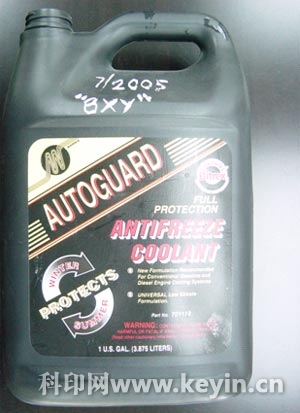

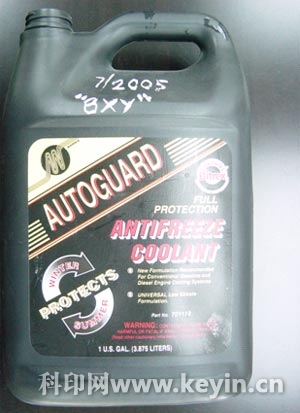

图3 机油桶 图3 机油桶 图3中的机油桶为一家美国润滑油公司的产品,容量为4升,采用模内标签方式。模内标签材料由一家德国薄膜供应商提供。我们首先检查了标签表面的真空吸气孔,在面积为150mm x 190mm的标签表面均匀排列着4 x 4=16个排气孔,每个排气孔做的很精巧,几乎看不出来。我们又将标签加热,撕开标签的一个角,发现材料的粘合面为一平面,没有任何的花纹在表面上。这个示例说明,在国外,粘合剂为平面的材料已经成功地应用在大的标签上。

图4 一套模具图 图4 一套模具图 图4为一套模具图;右边模具为传统的真空孔分布,左边为改进后的、适合粘合剂表面为平面材料的真空孔分布。两者结构原理完全一样,只不过是左边的模具比右边的模具真孔孔开的多。

目前,在我国模内标签印刷、应用行业中,大标签全部是使用带花纹的材料。两种材料在价格上比较,带花纹的材料比不带花纹的材料大约贵10%。如果印刷厂和吹瓶厂配合,将上述工艺试验成功;用粘合剂不带花纹的材料替换带花纹的材料,因为降低了材料成本。将给双方带来很大的经济效益。

上述推论供业内人士参考,并希望在国内早日见到类似的成果。

|