|

众所周知,瓦楞纸板的形成离不开淀粉胶粘剂。淀粉胶粘剂的主要作用是粘合瓦楞纸和面纸,形成瓦楞纸板。现在的大部分纸箱企业所使用的淀粉胶粘剂主要是生胶。这种生胶的缺点是稳定性差、制造复杂,粘度不稳定,时有脱胶现象,损失大,且糊化温度较高。一种新型的瓦楞纸板生产线专用胶--常温或低温粘合胶的问世解决了这些技术难题,它能从根本上替代传统的生胶,实现了高效,节能、减排、环保的效益,无疑将会在淀粉胶粘剂行业引发一场新的革命。在国际瓦楞工业乃属于新的突破。

冷定型,顾名思义,就是瓦楞纸在常温下粘合成型,从而达到了最大限度地节能。

一、传统热定型瓦线与粘胶剂存在的问题

1、胶水。胶水的用量直接影响到水分的多少。传统玉米淀粉的分子结构决定了胶的含水量。因为少于65%水分,淀粉不会糊化,产生不了粘度。而用胶量少了又不能粘合。20秒钟内纸张的吸水量超过胶水含水总量20%的时候,胶水中的水分含量太少不能与淀粉糊化,因此也自然就不能粘合。能粘合的传统胶水水的比例在粘合糊化的过程中加热后蒸发的水分会影响纸张的强度。

2、温度。淀粉的糊化决定于温度。温度高,车速相应加快,温度低从而降低速度,而需要糊化的温度必须要依靠能源。加之胶水65%-85%的含水量必须要靠能源来加热烘干,因此也造成了成本上升。

3、高温负荷,机器磨损。高温使金属膨胀,不同的材质膨胀系数不一,因此负荷增加,从而电机耗能增加。并且机器随着温度的升高,磨损加大,使用寿命缩短,增加了使用成本

4、环保。煤的燃烧势必产生二氧化碳和粉尘,严重破坏和污染环境。而且煤和油也直接带来了产品的高制造成本。

二、新型瓦楞纸板生产线低温粘合专用胶的优势

1、常温或低温粘合,高效节能

新型常温或低温粘合胶也称“冷定型”粘合剂,采用新一代自主研制的高分子粘合剂,不用高温加热固化。在固化道内自然干燥,增加了韧度,实现了常温快速粘合。主要特点是使用温度低,通常室温条件下即可进行,如果是新上设备的厂家,使用常温或低温粘合胶后可以大大减少锅炉的一次性投入,若不要求使用速度快,可以不使用锅炉。在都市型瓦楞工业中,为节能环保打通一条绿色通道。

该胶粉的出胶量为一吨胶粉出二点八吨胶水。以三层板为例,如果是自己燃气,又用纯玉米淀粉,不用添加剂的企业,平均每平方米要多用一分钱,若用添加剂,并且添加剂的价位在每吨一万元,添加量为百分之五,价格和用此胶粉时持平;如果是买气或者烧油的,不加添加剂,每平方米要节约一到二分钱,若用添加剂,每平方米将会节约二到三分钱。

2、粘合牢固,效果可靠

在瓦楞纸板的综合成本中,淀粉胶粘剂所占的比例应该是最小的,但是如果淀粉胶粘剂的粘合不牢,那么产品的成品率就会大大降低,给纸箱企业造成严重的经济损失。新型淀粉专用胶具塑料粘合剂性质为高分子树脂水性粘合剂,由高分子树脂和玉米淀粉组合成,初粘度高,用胶量少,效果可靠,所粘合的瓦楞纸板不易开胶。而且它还解决了高施胶纸、高密度纸的粘合难题(如理文纸、玖龙纸、美卡、俄卡,美废、国废均可粘合等),与传统的淀粉胶相比,粘合强度提高10%以上,产品成品率显著提高,通常均可达到或超过国标,从根本上降低了生产成本和质量成本

3、提高纸板强度

由于采用常温起瓦定型瓦楞的原理,或称“冷定型”,机器磨损小,使用寿命延长,设备折旧成本低。使用该胶纸板边压强度能提高10%以上,纸箱整体抗压强度显著提高。该产品现已在天津国际纸业、厦门和兴包装及青岛海尔集团纸箱供应商使用并推广,使用效果令人惊喜,纸板的边压强度提高了20%左右。

4、由于干燥热度可控,粘接强度高,干燥均匀平整,无热变形瓦纸收缩率好

5、粘度稳定,耐循环

现在很多淀粉胶粘剂长时间多次循环使用后,粘度下降很快,有效涂胶量下降,粘合不牢,出现脱胶现象。而新型的淀粉胶粘剂却避免了这种现象,实验证明,长时间多次循环使用后,粘度几乎不变。

6、制胶简单,易操作

传统的淀粉胶粘剂在胶粉配制成胶水的过程中,通常要先做主体,再做载体,然后主体和载体混合后才形成胶水,此种做法不仅麻烦,而且风险大,一旦操作中的某一步出错,整个制作胶水的过程就算白费了,而低温粘合胶只需直接加水搅拌即可,简单易操作。

7、大大改善工作环境

通常情况下,瓦线生产车间的温度在生产线开动下,噪音小,夏天室温可以达到45度高温,而使用低温粘合胶后,由于锅炉的蒸汽压力变小了,散热也减少了,室温可以保持在38度左右,大改善了工人的工作环境。

8、绿色环保、降低污染

经国家包装产品质量监督检测中心检测高分子粘合剂和中性粘合剂具有高效的环保性;PH=7.0、苯=0.5g/kg、甲苯=十二甲苯未检出。由于使用低温粘合胶,可以节约燃料,从而减少CO2、SO2、NO2的排放量,极大的减少了环境污染。新产品的这些优点不仅会减少纸箱企业在设备上的巨额资金投入,而且还能大量降低能源消耗、减少环境污染,最终降低综合生产成本,提高产品质量,增加市场竞争力。

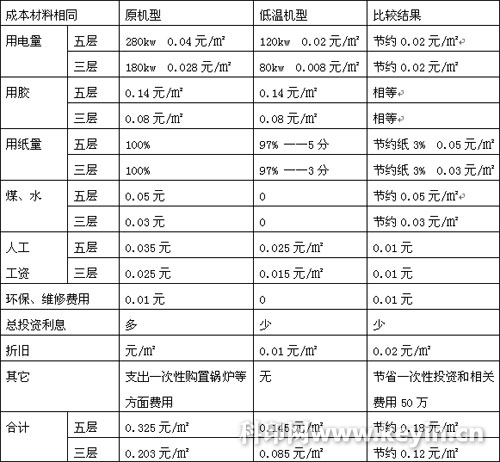

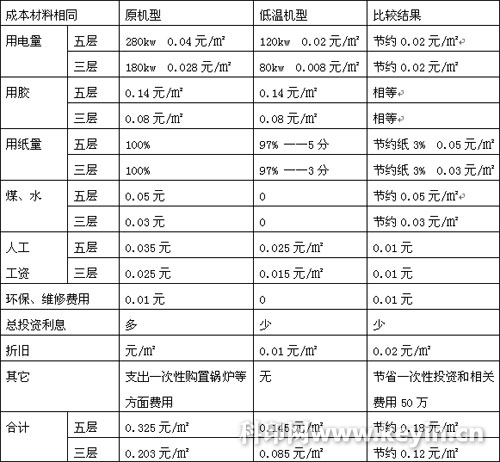

降低系统总成本。比起传统的粘合剂,常温成型技术的粘合剂具有初粘度强,水分少,快干,成本低廉的特点。据测算,用电量每平方米节约0.02元/㎡,用纸量节约0.05元/㎡,煤气节省0.04元/㎡,人工费用节约0.01元/㎡,合计每平方米节约0.12元/㎡;由于纸板强度,平整度、粘合强度、光洁度提高,露楞,倒瓦、脱胶现象减少。

三、主要的创新点与内容

1、改变了传统生产线中用锅炉(油炉)加热定型瓦楞纸板的生产工艺,其设计独特,工艺新颖,属国内首创。主要技术创新点在于:采用微波、电磁波烘干技术和自主开发的粘合剂,干燥热源可控,粘接强度高,干燥均匀平整,生产线布局合理,结构紧凑,综合成本低,无锅炉(油炉)投资,减少三废排放,节能且环保。

2、整机动作负荷低,使用机小,只用设备的30%左右的动力,因此可以节能。在实验中发现,(1.6m~1.8m门幅单机总功率4KM电机)低温瓦线跑纸1400万米,还未出现换辊迹象(传统生产线跑纸约600~700万米就得更换瓦楞辊)。

由于常温定型技术,整个设备是在常温下生产,与(传统机械)在高温下运转相比,机械性能和耐磨损老化相差两倍,使用寿命延长一倍以上。

3、瓦楞纸板强度高:生产过程中使用高分子粘合剂和中性粘合剂,{经国家包装产品质量监督检测中心(成都)检测可知高分子粘合剂及中性粘合剂具有高效的环保性:此检测报告(NO:BZ--20050248)可证明。粘合剂中的PH=7.0,苯=0.5g/kg,甲苯+二甲苯未检测出。}使胶水的PH值为中性,因此,根据同克重下的产品检测,强度(由无锡市技术质量监督局的检测说明)增加5~10%。

4、瓦楞原纸生产水分蒸发量的分析

根据国家标准,瓦纸、箱纸板交货水分最高可达12%,而瓦楞纸板下线水分的含量,最低为12%最高为16%。(14±2%)。由此可知,瓦楞纸板生产水分的蒸发,主要是烘干粘合剂带来的水分。所以,每平方产品施胶量的大小,粘合剂的水分含量,原材料(纸)的水分含量直接影响瓦楞纸板下线水分。由于本项目采用自制研法的塑料粘合剂的水分含量只有50%,实践证明,如果瓦楞原纸和纸箱的水分不高(指在12%左右),本项目的五层线生产三层(单瓦)瓦楞纸板时,完全可以不用开气压阀门烘干,即可符合产品下线水分要求。如果空气潮湿,瓦纸、箱纸板吸收水分,含水量大于12%,生产过程烘干水分不易蒸发,可控制阀门,保持在3.5气压,便可加速原纸水分的排除。

5、粘合剂水分含量低,快干,产品不水分蒸发量少,节能。自研发的常温定型粘合剂,水分含量在40%--50%,在室温下,可快干,单位产品使用量少,所以水分蒸发量不大,因此,设定其他条件一样的情况下,使用本粘合剂也可节能。

6、生产线的主机处于室温工作,磨擦系数小,负载远小于传统瓦楞生产线,主机功率(含纵、横切刀、双面机)共11KW。因此,这部分较传统生产线节能50%。见对比表

由于各种纸张吸胶后的膨胀系数不同,因此,易引起纸张收缩产生翘曲,采用高温定型工艺,纸张在热定型过程造成收缩,收缩比为10%左右,而常温定型技术生产的纸板在纸张定型过程可以把纸推拉增长10%,且瓦楞由于不受定型过程中的高温烧烤变型,最大程度保证了纸张的平整度。各种指标还可提高5%,一条线每年按生产2000万㎡计算,每年可能省400吨瓦楞原纸,节约100万元。每平方米可节约原纸3-5%。

瓦楞纸板(五层/三层)生产线新老机器生产产品成本对比

7、在常温方面,采用过真空吸附,轨道成型,但最终还是由齿型强制导纸,差速无强力送纸综合工艺技术实现了常温成型;在常温复合上,我们试用过辊压式、夹带式和真空负压式,最终用气垫正压实现了纸板的常温复合;在胶水研制方面,既要胶水无害、无味,又要干燥、且复合牢固。胶水的用量直接影响到水分的多少,传统玉米淀粉的分子结构决定了胶水的含水量,因为少于65%的水分,淀粉不会糊化,产生不了粘度,而用胶少了又不能粘合。20秒钟内纸张的吸水量超过胶水含水总量的20%的时候,胶水中的水分含量太少,不能与淀粉糊化,因此也自然不能粘合。能粘合的传统胶水,水的比例在粘合糊化过程中加热后蒸发的水分会影响纸张强度。只有改变以胶水,才能改变整机的复合方式。为此,我们进行了近300种的研究对比,最后选用了高分子树脂和玉米淀粉两种原料组合成生产线用胶,实现了常温复合。

|