|

国内瓦楞纸箱制造业正在经历前所未有的高速成长,同时也面临巨大的挑战,如何有效地控制生产成本,成为企业关心的问题。

1.原纸库存与订单结构的关系

在国内瓦楞纸箱生产成本中,原纸成本占到80%,所以控制原纸成本是控制生产成本的关键。那么,如何运用定量分析方法来分析、控制原纸成本呢?

当原纸成本占生产成本的80%时,最关键的是控制原纸库存,即能否在以下几个方面实现标准化:①纸质等级;②纸色;③纸张基本定量;④纸幅宽度。

有几个问题值得一提:①原纸库存与订单结构是否相匹配;②是否有可能整合纸质等级;③原纸是否与造纸厂的生产相关。在美国的瓦楞纸箱厂中,原纸库存约有120-180个库存单位(SKU),包括各类纸质等级与纸幅宽度的组合,占总用量的80%,小订单约占据60-120种组合,这就是造成高损耗、低效率的原因。

应用综合优化法,根据订单结构确定最佳原纸库存的方法如下:

(1)分析每种原纸与组合,把所有的订单按纸质等级与纸幅宽度组合,从中找出最优纸质,同时确定可向最优纸质上靠拢的其他纸质;

(2)采用特定的计算法模拟使用不同纸幅宽度与纸质的原纸生产所产生的效益;

(3)进行效益分析,在分析时要考虑到客户服务、经济与生产的目标和局限性等。

应用综合优化法,最终得出最佳原纸库存。效益分析中采用的关键效益指标包括:每次换纸的跑纸米数;每小时生产的平方米数;平均纸幅宽度与修边情况;生产成本。

2.瓦楞机排程方法

定量分析方法另一个重要的应用是在瓦楞机排程上,手工排程与电脑排程都遵守相同的工作流程。

电脑排程的优点是可以根据经济效益指标在第一时间寻找最优方案。它能系统地在以下指标中寻找几个指标的平衡点:瓦楞机每小时的生产成本、换纸成本、修边成本。电脑排程的算法可自动根据修边、最短跑纸米数、工单分离等控制参数进行优化,以特定的计算法用来分析原纸库存的最佳组合,避免产生非常用的纸质与纸幅宽度,最大限度地用最优纸质与纸幅宽度组合,以减少瓦楞机湿端的换纸次数。电脑排程还可自动追踪原纸库存用量,自动更新原纸库存量。

效益分析必须进一步考虑到如下几点。

(1)更全面的效益指标

①准时生产订单比;

②千平方米成本;

③每次换纸的跑纸米数和每小时生产的平方米数;

④平均纸幅宽度修边比等。

(2)对库存原纸的控制

生产损耗主要来自于不必要的、多余的换纸次数,把库存原纸宽度减到最少是最有效的方法。当然,还应寻找修边成本与换纸成本的平衡,不可低估换纸对瓦楞机速度的影响。如果把瓦楞机湿端的订单长度增加10%,瓦楞机的速度可加快4%;把瓦楞机湿端的订单长度增加12%,瓦楞机的速度则可加快7%。

3.不同类型的瓦楞机对生产成本的影响

不同类型的瓦楞机之间的区别主要是机器宽度,以及单刀与多刀之分。对于绝大多数瓦楞纸箱厂来说,目标总是在尽可能短的时间里生产尽可能多的瓦楞纸板。

在中国甚至整个亚洲,大多数瓦楞纸箱厂仍在使用单刀瓦楞机,仅有少数使用双刀或多刀技术,而双刀或多刀技术在美国和欧洲已广泛使用。虽然应用双刀与三刀的效益差别并不大,但是,在原纸成本不断增高和降低原纸损耗的压力下,三刀技术也能对特定的订单结构发挥作用。

最初的多刀技术会产生某些问题,如怎样实现订单生产数据准确无误、减少分单凑数等,应用瓦楞机电脑排程可以有效地解决其带来的这些问题。

如前所述,厂家采用定量分析方法处理生产问题时,瓦楞机的机器宽度与刀数必须与企业的市场定位相配,还可以从过去的订单结构分析出最优纸质与纸幅宽度组合,进而分析不同机宽与刀数所产生的效益。

4.预印方式降低生产成本

与传统的彩色纸箱生产方式相比,采用预印生产方式有以下显著特点。

(1)生产效率高

预印采用卷筒纸柔性版印刷机连续印刷,印刷速度可达150m/min,印刷好后再上瓦楞纸板生产线制成瓦楞纸板,比传统的胶印加贴面的方式快得多。每班(8小时)可生产6702mm×460mm的彩箱12万只。

(2)更适宜大批量产品

一般情况下一套4色柔性版的价格在1.2万元左右,如果生产30万印,平均每块印版的成本在0.04元左右。纸箱预印柔性版印刷机的印版采用杜邦柔性树脂激光版,其耐印力为50万-1000万印。所以印量越大,成本越低。通常日产量在3万只以上的纸箱企业,采用预印设备会比较经济。而且,因为预印采用连续供墨,所以印品图像一致性好、无色差。

(3)预印纸箱具有很高的强度和经济性

预印生产的纸箱是在瓦楞纸板生产线上完成的,在制作瓦楞纸板时有一定的加热成型时间,所以比传统的采用贴面机方式生产的纸箱强度更高,可以避免贴面机生产纸箱涂胶不匀时出现的搓板、透楞、翘曲等现象,并且可以避免直接印刷对纸箱强度造成的损伤,提高和改善瓦楞纸箱的耐压强度和耐冲击强度。同时,在确保纸箱强度的情况下,可以选用定量较低的面纸,以便于降低生产成本。

5.非循环供墨系统降低生产成本

(1)降低换单时油墨损耗

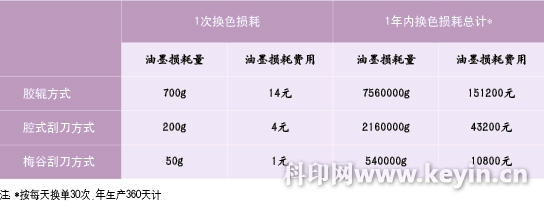

降低换单时产生的油墨损耗,对降低生产成本贡献较大。根据梅谷制作所的调查,以往胶辊方式的水性油墨印刷每次换单所产生的油墨损耗约为700g,采用腔式刮刀形式的油墨损耗约为200g,而梅谷制作所的刮刀方式的油墨损耗是50g。按照每天换单30次,年生产360天来算,相差就很大了。并且清洗设备所需要的水量也很大,不但浪费资金,还给环境带来负面影响。

表1以中等价位(价格为20元/千克)水性油墨的损耗为例,进行了油墨损耗的比较。

(2)缩短换单时间

以往的循环型水性墨印刷机的换色时间在5-20分钟。这是因为通过油墨自然流动回收,然后对较长的油墨管道进行清洗,这种构造即使采用油墨强制回收系统,最多也只能节约1分钟的时间。梅谷制作所的印刷机采用独特的非循环供墨系统,利用独有的油墨强制回收装置,在3分钟内即可完成换单。与循环型水性墨印刷机相比,这种方式节约了很多宝贵的工作时间,从而有效地提高了生产效率,降低了生产成本。

总地来说,减少损耗与提高生产力是降低成本、保持竞争力的惟一途径,细化管理,运用定量分析方法是关键。

表1 水性油墨的损耗比较

|