|

UV印刷的发展正在不断向前推进。研究UV印刷的重要内容是油墨和润版液在UV胶印中的平衡。本文以德国科研部资助的研究项目为基础,以在试验室进行的印刷试验作为补充,并对曼罗兰胶印机采取的相关措施进行研究和评价。

在湿胶印中,就印刷质量和过程稳定性而言,油墨和润版液的平衡最能说明给墨和供水之间的最佳比例。在单张纸UV胶印中,油墨和润版液的平衡范围明显比传统油墨小,对用户而言,这意味着需要准确控制给水给墨量,以及印刷过程中水墨平衡限幅(宽容度)较小。为此,大多数印刷机制造商的研究目标都是扩大这一过程限幅,使印刷过程越来越经济,同时工艺稳定性越来越好。而所有优化措施的基础是深入了解有关油墨成分及作用原理。

目前市场上的UV油墨具有多种多样的连结料成分,从试验分析和实践中得知,不同油墨连结料对润版液的供给量有不同的反应,导致UV油墨的流变学性能(黏度、屈服值、触变性)与传统油墨性能有显著差别。

油墨润版液比例

在湿胶印工艺中,油墨与润版液接触后会吸收部分润版液,并带入输墨装置。着墨时着墨辊也会吸收些润版液。通过油墨分裂过程的反作用,墨辊上的润版液将顺着墨辊移动,一部分留在墨辊的墨层表面——作为游离的表面水,另一部分与油墨混合—成为乳化液。

控制油墨吸收润版液的程度对快速调节油墨与润版液平衡是有利的,因为只有油墨中润版液含量达到一定(取决于所用油墨的性能),印刷过程才能达到稳定,之后,油墨中乳化的润版液在与印版接触中又重新释放出来,并可作为分离剂分离印版印刷部位和非印刷部位。

这个过程取决于润版液的表面性能及其相对于印版亲水和疏水部分的润湿状态。就印刷质量和过程稳定性而言,只有当给墨和供水处于最佳比例时,才存在油墨-润版液比例的平衡。

敏感的容差

胶印过程的润湿限幅主要取决于油墨对润版液的吸收能力的上下限。处于下限时,印版上的润版液太少,会产生脏版,网点糊死,印版非图像部分不再保持斥墨性能的现象。如果润版液供量太大(上限),可能达到出现水迹的上限,但是,现代胶印机的油墨系统几乎不会出现水迹,而是由色强度明显降低或墨辊上堆墨来确定上限,即过量的润版液会导致油墨过度乳化。

通常UV油墨在脏版和水迹极限之间的润湿容差范围比传统的油基油墨窄小,因此UV印刷中需要精确控制润版液的供给量。通常用户认为这给工艺实施带来许多麻烦:因为润版液的容限取决于很多因素,如油墨黏度、油墨和润版液的表面张力及界面张力等。而且这些性能又受温度、印刷剪切力和油墨中润版液含量的影响,此外,油墨本身及其流变学性能决定着最终润湿限幅的大小。

对黏度的影响

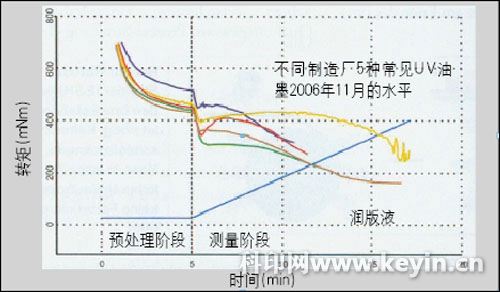

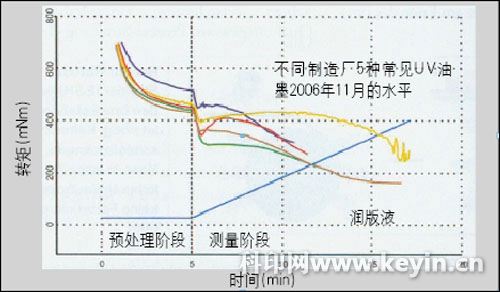

曼罗兰对UV油墨的性能进行了特性化试验,试图从试验结果中推断出印刷机的工作状态。试验室研究润版液吸收状态的目的是,测定改变油墨黏度的情况。为此在使用Lithotronic-乳化测试器进行试验时,将油墨加入乳化测试器的容器中,并进行旋转,在规定的时间间隔内添加等量的润版液。相应的软件随时记录搅拌器影响黏度的转矩,并显示油墨在吸收润版液时的黏度曲线走向(见图1)。值得注意的是,不同厂家的油墨吸收润版液的表现很不一样。按照发展趋势,传统油墨具有类似的性能和曲线走向;但不同品种UV油墨对润版液的吸收性能在曲线走向上明显比传统油墨有较大偏离。

图1 不同制造厂家5种UV油墨黏性值

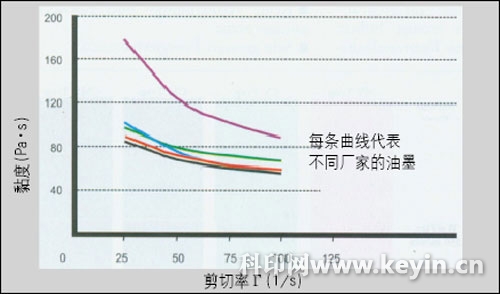

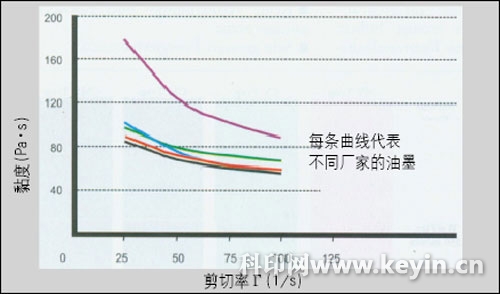

如图1所示,按照变化趋势,在测定曲线与实际应用之间存在一种关联:如添加润版液后,黏度陡然下降的油墨在实际生产中很难处理。另外,实验表明,各彩色油墨曲线的走向也不同,黑色油墨也一样,随着剪切率增加和温度上升,油墨黏度逐渐下降(见图2)。

图2 5种UV油墨的黏度

此试验方法并不可直接用于UV油墨,对于UV油墨还需要测定表面能,目的是,通过测试分散和有极性成分,计算油墨和润版液之间的界面张力。另外还可得出关于油墨和润版液相互作用的解释,以说明油墨吸收润版液的规律:界面张力较小时,吸收量少。

测定表面能通常使用两种方法:悬滴法(测表面张力)和接触角法。悬滴法是在空气和非极性溶剂中通过测量下垂墨滴的形状测定极性和分散的成分,从而计算出表面张力。虽然测量结果可以相互对比,但对不同油墨来说,墨滴的形成是受限制的。接触角法是将具有已知表面能的试剂涂布在未干燥的印刷墨膜上,再通过接触角计算油墨的表面能。这种方法由于存在试剂溶解墨膜的情况,因此接触角有些失真。

但这两种方法并不适合UV油墨。原因在于UV油墨的黏滞性和触变性较大,油墨进入大量气体,用简单的方法不能排除,因此在试验室难于处理。

|